|

地址:启东市经济开发区海洪工业园灵峰路718号

电话:0513-85393983

手机:13706283978

联系人:王辉

电子邮箱:qddfyyj8@126.com |

|

| 您现在的位置:网站首页 - 技术资料 |

|

基于CAT技术的轴向柱塞泵性能测试系统

|

| 发布时间:

2018/1/10 |

某型号液压泵CAT性能测试系统基于机、机集成化程度高,控制精度高,系统稳定性好,

1.液压系统

电、液一体化计算机智能控制的思想,计算测量结果准确,操作简便、安全。

该液压泵G叮性能测试系统的测试对象为某双联轴向柱塞泵,其排量为(112+112)mL/r,额定转速为2360r/min,额定压力为34.3MPa。

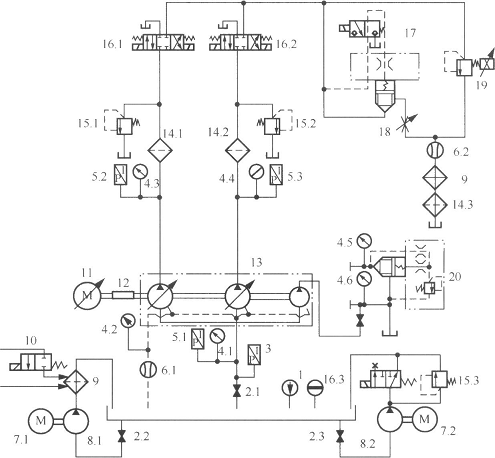

根据行业标准JB/T 7043--2006《液压轴向柱塞泵》对液压泵测试项目和测试系统条件的规定,结合被测液压泵自身的特点,设计该液压泵性能测试系统的液压系统原理如图1所示。

1一液位液温计;2截止阀;3一温度传感器;4一压力表;5一压力传感器;6一流量计;7一交流异步电动机;8一叶片泵;9一水冷却器;10一电磁水阀;11一交流变频电动机;12一转矩转速测试仪;13一被试液压泵;14一过滤器;15一溢流阀;16一电磁换向阀;17一插装式换向阀;18一节流阀;19一比例溢流阀;20一插装溢流阀

图1液压系统原理

1)拖动及调速系统

液压泵性能测试装置的拖动系统是液压泵性能测试系统的动力源。此处采用交流变频调速技术。变频电动机和变频器分别选用ABB公司的QABP335M250KW2PB3和ACS800—07一0400。交流变频器工作稳定,占地面积小,噪声低,低速特性佳;并且变频器带有与计算机通信的接口,易于实现自动控制,操作极为方便。

2)超载试验系统

由于该液压泵的额定压力为34.3MPa,单泵的额定流量为264.3L/min,超载试验时又要求系统的压力为液压泵额定压力的1.25倍,即42.875MPa,此压力等级已超出绝大部分液压组件的额定压力,因此决定单独设计一路油路,进行液压泵超载试验。由于普通的溢流阀无法同时满足该液压泵对压力和流量的要求,因此该油路采用插装式以满足高压大流量的要求。

3)阶跃加载试验系统

该液压泵为恒功率加负流量控制,由于负流量控制只在低压小流量下起作用,因此冲击试验只考虑恒功率特性。液压泵测试标准中对恒功率变量泵冲击试验的规定条件为:40%额定功率的恒功率特性,额定转速,冲击频率为10~30次/分钟。

经过计算,采用插装式快速换向阀、节流阀和比例溢流阀组成测试系统的阶跃加载单元。加载试验工作原理为:比例溢流阀设定高压,节流阀设定低压,按照10~30次/分钟的频率切换插装式快速换向阀,实现液压泵的冲击试验。

2.CAT系统1)CAT系统的主要功能

CAT系统的主要功能为完成液压泵的性能参数的测试采集。具体试验项目包括:排量验证试验、容积效率试验、变数特陛试验、自吸试验、冲击试验、超载试验、超速试验等(参考JB/ T 7043 2006《液压轴向柱塞泵》和G】B/T 7936—1987《液压泵、马达空载排量测定方法》)。

2)CA’r系统的硬件

为了实现液压泵性能参数的测试,需要对液压泵源系统压力、流量、温度、转矩、转速等参数进行测试和控制。同时为了保证系统安全运行,系统应具有超压、超温、滤油器污染、低液位等报警功能。报警的同时采取相关安全措施,如卸荷、关闭泵源等。

CAT系统的硬件主要由工控计算机、PI。C(S7—200CPU226CN)、调理接线端子板 AI—IVl6A、数据采集卡PCI--6229、开关电磁铁、比例电磁铁和各种传感器组成。主要传感器包括:JSC4型转矩转速测试仪、压阻压力传感器、透平涡轮流量计、温度传感器、液位控制继电器、过滤器发讯器等。总体结构如图3—15所示。

3)CAT系统的软件

液压泵CAT性能测试系统中软件部分的主要任务包括系统自动控制,测量参量实时显示,系统诊断报警,试验数据的采集、分析处理及存储打印等。

(1)软件开发工具的选择。

系统测控软件用美国NI公司的LabVIEW开发完成,此开发系统是一种基于C语言的可视化(图形化)开发平台,通过选择功能图标并联机,即可实现多种仪表的检测功能。

(2)系统测试流程及操作面板。

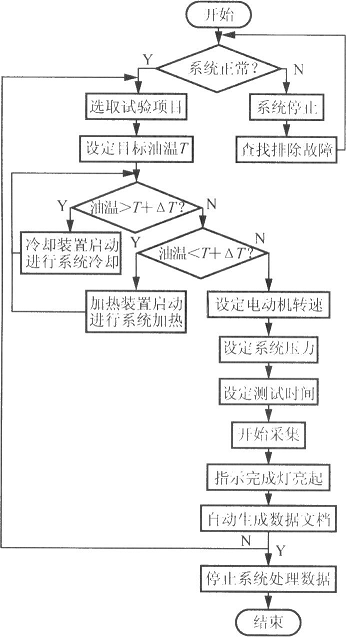

根据液压泵测试标准的规定,液压泵的性能测试包括很多试验项目,不同的试验项目对系统的油温、压力和流量等参数有不同的要求,因此在进行各试验项目前必须首先设定其参数,然后单击“开始采集”按钮,直到指示完成灯亮起,完成该试验项目的测试。具体的测试流程如图2所示。

图2 测试流程

虚拟仪器操作面板是测控系统与用户交流信息的桥梁,通过面板上的按钮、开关以及显示窗口可以很方便地实时观察系统的运行情况。

该操作面板主要包括试验项目选择、试验参数设置、开始和停止等控制按钮,以及压力、流量、转速和转矩等参数实时显示等。试验开始前,输入试验者及指导者等有关信息;试验过程中,可以直观观察测试过程中各主要参数的变化,计算分析结果,并可以随时通过“停止运行”按钮中断试验过程;指示完成灯亮起,表示该试验项目完成,系统自动生成TXT文件存储在指定目录下;试验数据采集完毕后可在线处理试验数据,生成试验曲线,并可存储或打印输出试验曲线。

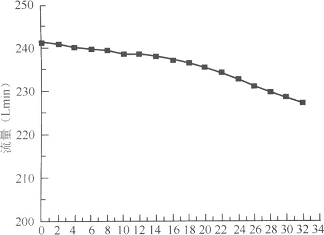

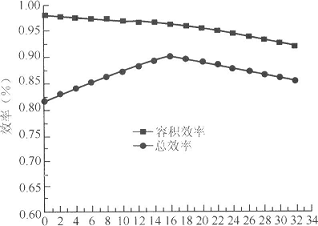

3.试验结果

该液压泵的压力一流量特性曲线和效率曲线如图3—17所示。从图中可以看出,随着系统压力的升高,被试泵的输出流量和容积效率逐渐下降。而泵的总效率开始随着压力的升高很快上升,到达最大值后,又逐步下降。总效率的这种变化是由机械效率的变化导致的。液压泵在低压运转时,机械摩擦损失在总损失中所占的比重较大,其机械效率很低。随着工作压力的提高,机械效率很快提高。在达到某一值后,机械效率大致保持不变,从而表现出总效率曲线几乎和容积效率曲线平行下降的变化规律。这与液压系统的基础理论是吻合的,由此证明了该液压泵性能测试系统的设计是合理的。采用便携式仪器诊断液压系统故障的基本原理和意义

压力(MPa)(a)压力一流量特性曲线 压力(MPa)(b)效率曲线

图3被测泵的压力一流量特性曲线和效率曲线

|

|

|

|